| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

一、引用格式

刘鹏程,彭炳锋,刘寒龙,等.基于神经网络的6063铝型材挤压工艺多目标优化[J].中南大学学报(自然科学版),2025,56(03):881-890.

LIU Pengcheng,PENG Bingfeng,LIU Hanlong,et al.Multi-objective optimization of extrusion process for 6063 aluminum profile based on neural network[J].Journal of Central South University(Science and Technology),2025,56(3):881-890.

二、研究背景

铝型材由于具有强度中等、密度小、耐腐蚀、导热导电性能好等优点,被广泛应用于建筑、交通运输、汽车、船舶等领域。在工业铝型材消费持续增长、产品结构日益复杂的背景下,各领域对铝型材产品的力学性能、形状、尺寸、表面光泽度、均匀性等提出了更高的要求。随着计算机技术的快速发展,数值模拟与人工智能技术的融合为铝型材挤压工艺参数优化和模具结构优化提供了新的解决方案。然而,目前的研究大多集中于通过优化速度场来改善型材的形状尺寸精度,针对温度场不均匀性问题的研究相对较少,尤其是基于多目标优化的系统性研究更为稀缺。

鉴于此,本研究为了有效解决6063铝型材温度和组织不均匀问题,采用GABP(genetic algorithm back propagation)神经网络对实验数据进行拟合训练,建立工艺参数和成形质量之间的映射关系。依据此模型,采用非支配排序遗传算法(non-dominated sorting genetic algorithm,NSGA-Ⅱ)得到双目标Pareto前沿解,实现铝型材出口横截面温度均匀性的多目标优化。

三、文章亮点

(1)6063铝合金型材组织与性能均匀性分析及挤压过程仿真模拟。系统研究了6063铝型材横截面不同区域晶粒组织分布均匀性和力学性能差异性,同时针对型材建立有限元挤压模型,分析挤压过程合金的变形规律,揭示组织与性能分布不均匀的机理。

(2)采用多目标优化方法对挤压工艺参数进行优化。以型材在挤出模口横截面的平均温度Tav和温度标准差SDT作为优化目标,基于神经网络和数值模拟对其工艺参数(挤压速度、坯料预热温度、模具预热温度和挤压筒预热温度)进行优化,确定最优的工艺参数组合;采用有限元模拟和实际生产验证优化结果的准确性和可靠性。

四、图文解析

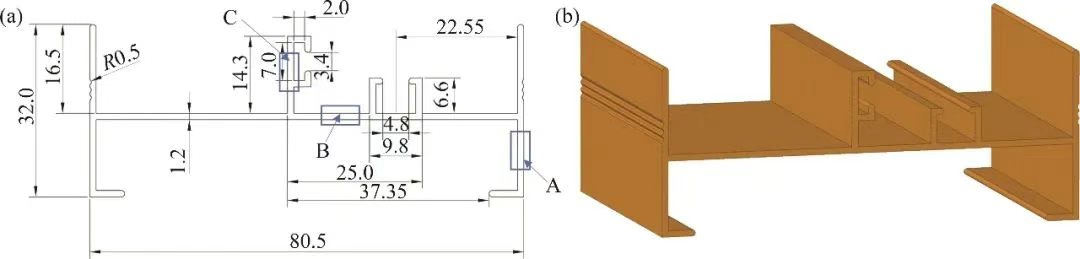

本文选择的型材是一种典型的6063铝合金实心工业型材,壁厚为1.2 mm,其横截面及3D图如图1所示。选取型材中段的3个区域A、B和C(图1(a)),试样分为两组:第一组为挤压态试样,第二组为挤压后再进行200℃×3 h人工时效处理的试样。

图1 6063-T5铝合金薄壁实心型材

图2所示为挤压模具的三维模型,模具外形直径×高度为180 mm×130 mm。在Creo软件中建立几何模型,导出格式为.stp的文件。将导出的.stp文件导入Qshape模块中,检査修正后生成模具有限元网格,并依次设置挤压筒直径、工作带长度等挤压参数,生成坯料的有限元网格。模具网格数量为1 368 345个,坯料网格数量为3 489 450个。根据企业提供的实际数据,采用正向挤压时,有限元建模的初始挤压工艺参数如表1所示,模具和坯料之间的摩擦边界条件采用Levanov摩擦定律描述,Levanov系数为1.25,摩擦因数为1。根据经验,铝锭坯与挤压工模具的热传导系数设定为30 000 W/(m2·K)。

图2挤压模具的三维模型

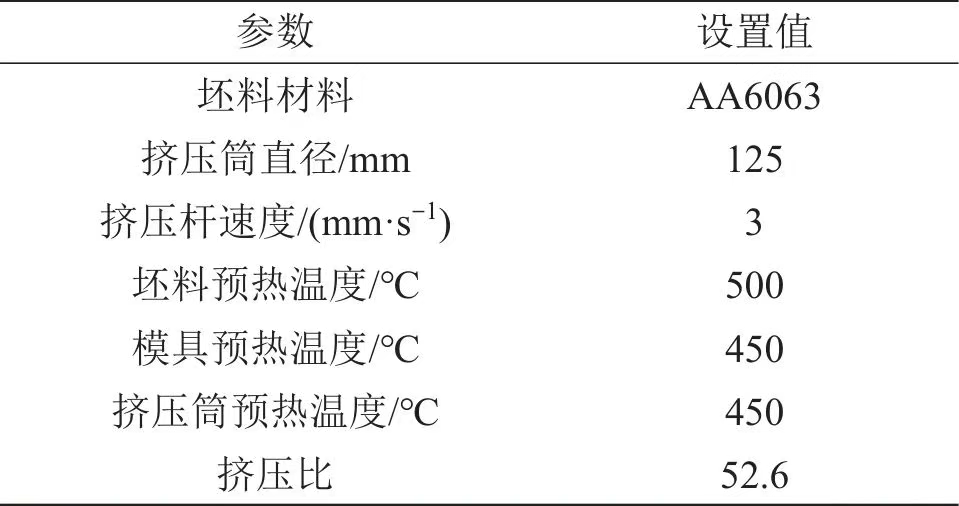

表1挤压模拟参数

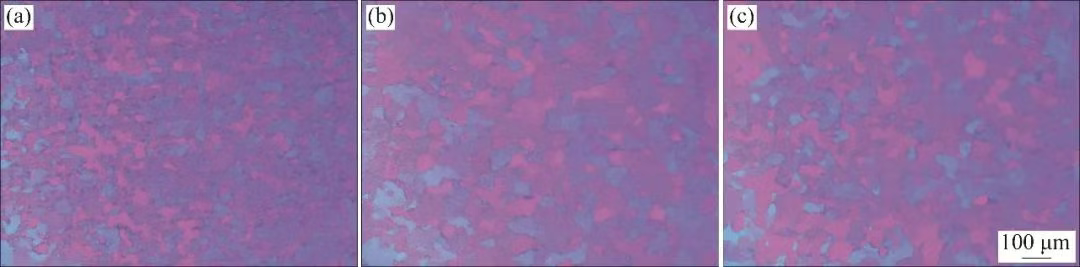

型材3个区域的挤压态和时效态两组试样的金相组织分别如图3和图4所示。从图3、图4可以看到:A、B和C这3个区域的显微组织在时效前后都有明显变化,边部支片的A区域晶粒粒径最小,挤压态平均粒径为47.3μm;中部支片的C区域晶粒粒径最大,挤压态平均粒径为57.8μm。因时效温度较高(200℃),时效之后A区域晶粒平均粒径增大到52.8μm,C区域平均粒径增大到64.7μm,筋板中部的B区域的晶粒平均粒径由挤压态的56.9μm增大到时效态的61.5μm。

(a)A位置;(b)B位置;(c)C位置

图3不同区域的6063铝型材挤压态金相组织

(a)A位置;(b)B位置;(c)C位置

图4不同区域的6063铝型材时效态金相组织

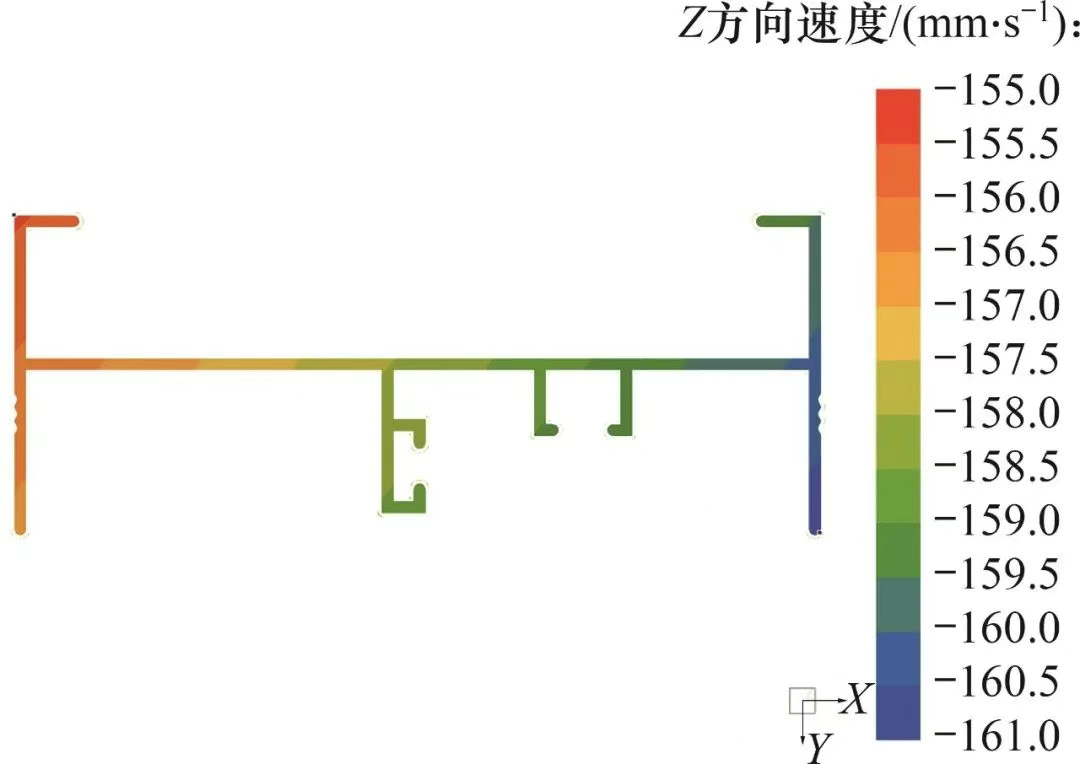

图5所示为初始挤压工艺下的型材挤出截面的流速分布模拟云图。从图5可以看出:型材不同区域的挤出流速分布存在一定的不均匀性,型材左侧金属流速明显比右侧金属流速小,差值为5 mm/s左右。采用Qform自带的截面速度场分析模块,计算得到其流速标准差为1.06,型材截面流速分布较均匀。流速场的不均匀性将引起挤出型材产生形状畸变,导致型材弯曲、扭曲等变形,严重时导致堵模,使挤压过程无法实现。

图5初始挤压工艺对应的型材挤出截面速度分布云图

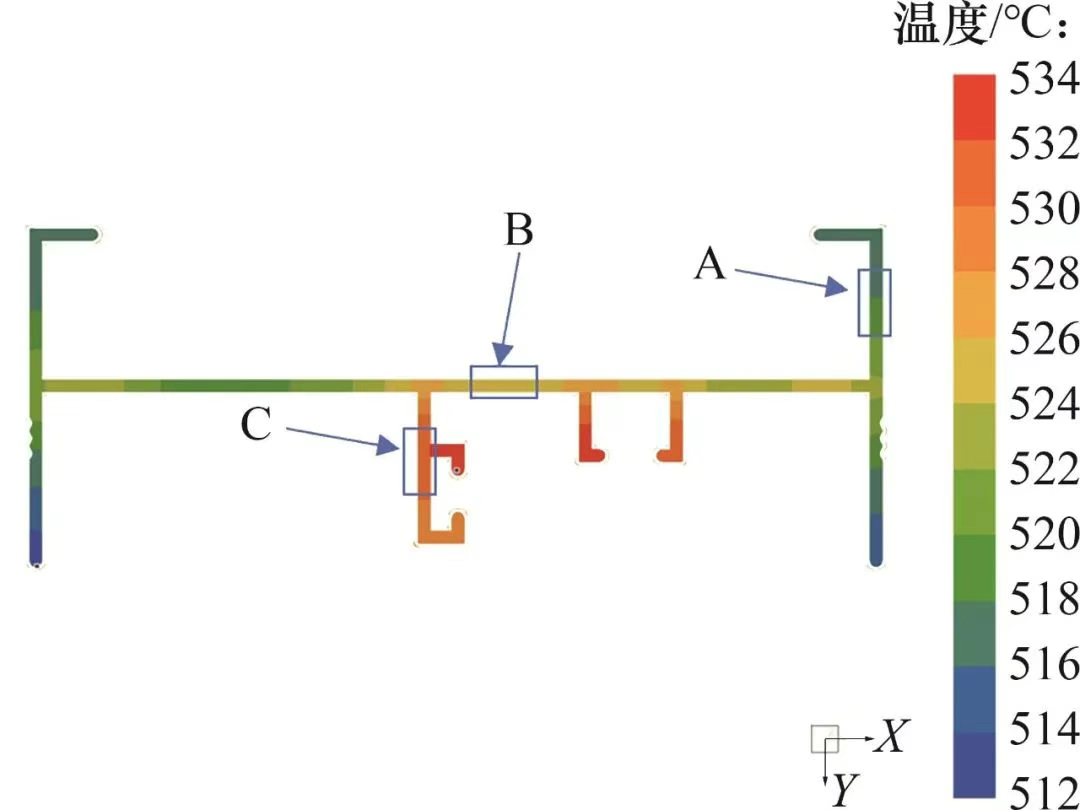

图6所示为初始挤压工艺下型材挤出截面的金属温度分布的模拟云图。从图6可以看出:型材不同区域挤出模口的温度分布存在较明显的不均匀性;型材横截面上的温度分布特点是型材中间部分的温度较高,中部支片C区域的温度最高为533.8℃,往两边部分温度逐渐降低,温度最低为512.9℃,横截面最大温差约20.9℃。采用Qform自带的截面温度场分析模块,计算得到其温度标准差DsDT为5.33℃,温度不均匀性较明显。A、B、C这3个区域温度也存在明显差异。

图6初始挤压工艺对应的型材挤出截面温度分布云图

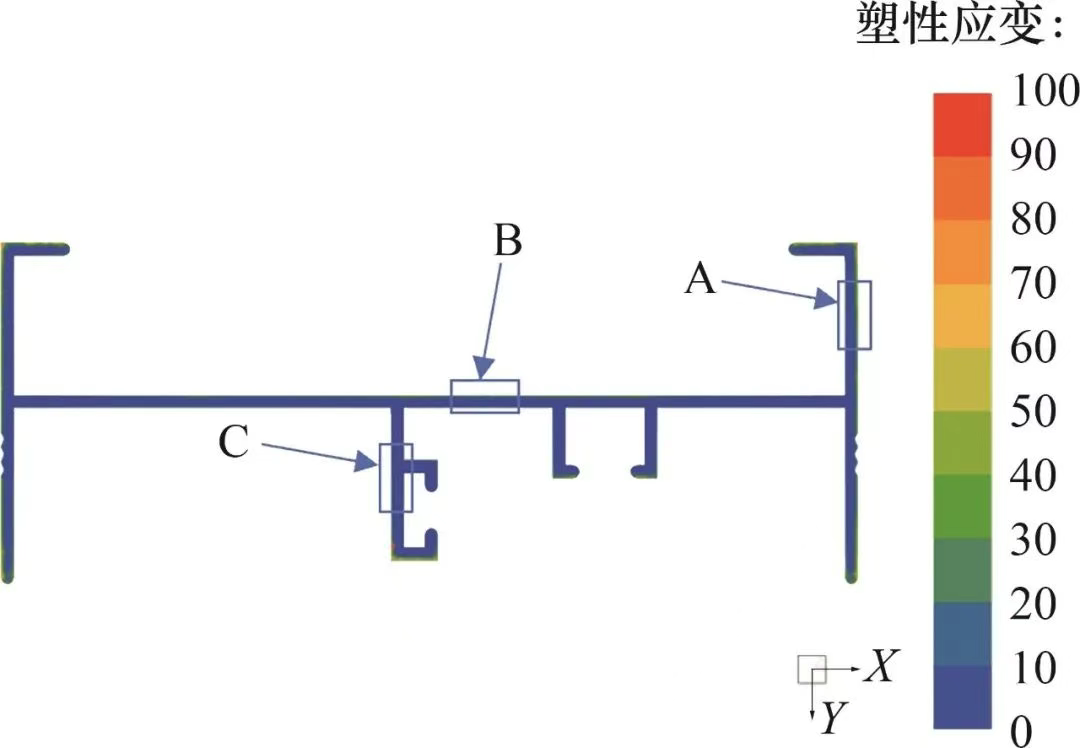

图7所示为初始挤压工艺下型材挤出截面的等效应变分布的模拟云图。从图7可以看出:型材横裁面区域的不同点的等效应变分布较均匀;A、B和C这3个区域中每个点的等效应变均在4.2~5.8之间,差异很小。

图7初始挤压工艺对应的型材挤出截面等效应变分布云图

挤压产品的组织不均匀主要与挤压过程的变形不均匀和温度不均匀有关,而挤出速度场不均匀主要影响挤出型材的形状。变形程度的不均匀性可用等效应变表示。上述仿真模拟结果表明,A、B和C这3个区域中每个点的等效应变差异很小,但不同区域的温度差异较明显。因此,可以判断造成型材晶粒组织不均匀的主要原因是温度分布不均匀。因挤压变形温度较高,在挤压过程中,6063铝合金通常会发生动态再结晶,在挤出模口至淬火冷却的间隔还会继续发生静态再结晶。边部支片A区域的挤压温度较低,再结晶和晶粒长大不充分,因此,晶粒粒径较小;筋板中部B区域和中部支片C区域的温度较高,再结晶和晶粒长大较充分,导致晶粒粒径较大。晶粒粒径不同会影响型材后续的阳极氢化效果,导致铝型材阳极氧化后表面出现色差或组织条纹,不仅影响美观,严重时甚至使产品报废。

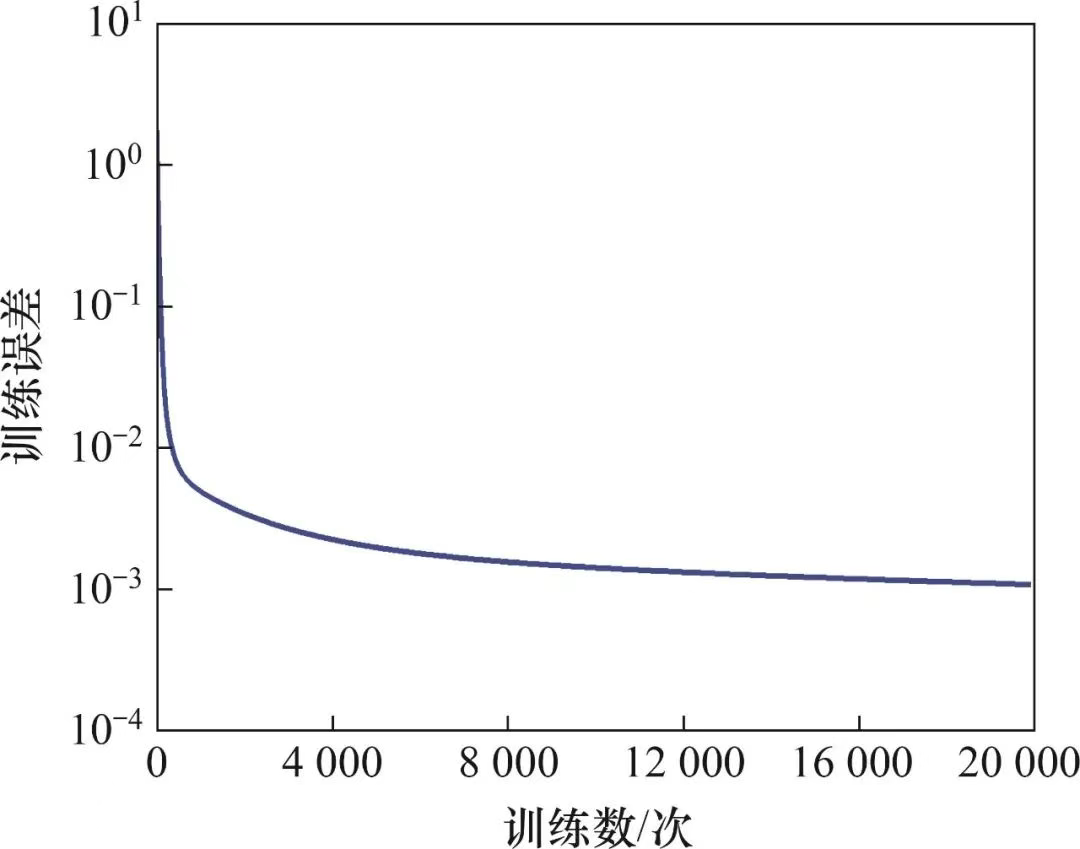

使用神经网络对铝型材挤压工艺参数进行优化。训练迭代过程如图8所示。从图8可见:刚开始训练时,训练误差减小很快;随着训练次数增加,训练误差减小速度逐渐减小,18 000次之后训练误差基本不变。经计算,训练集、验证集、测试集的拟合优度R分别为0.997 0、0.994 1和0.992 5,这表明本文建立的神经网络模型具有很高的预测精度。

图8 GABP神经网络训练过程

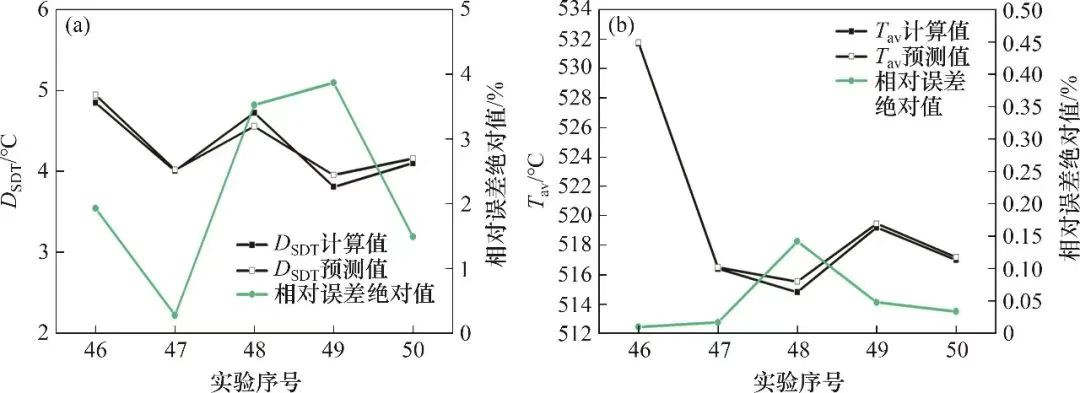

图9为测试集的预测结果,为了反映预测值和计算值的偏离程度,相对误差取绝对值。从图9可见:温度标准差DSDT的测试集最大相对误差绝对值为3.87%,最小相对误差绝对值为0.27%,平均相对误差绝对值为2.22%,平均温度Tav的测试集最大相对误差绝对值为0.14%,最小相对误差绝对值为0.02%,平均相对误差绝对值为0.05%,两者的相对误差绝对值均较小,表明所建立的GABP神经网络模型具有较强的泛化能力,能够很好地预测型材出口横截面的温度及其均匀性。后续使用GABP预测模型进行多目标优化。

(a)DSDT(b)Tav

图9测试集预测结果

图10所示为2个优化目标的Pareto前沿解。综合考虑型材出口温度及其均匀性,最后选取的最优挤压工艺参数如下:挤压速度为3.73 mm/s,坯料温度为474.1℃,模具预热温度为469.9℃,挤压筒预热温度为456.8℃。按此工艺预测的型材出口横截面的温度Tav为520℃,与目标温度相吻合,此时,DSDT为3.49℃,为样本范围内的最小值。

图10 Pareto前沿解

为了验证优化结果的可靠性,采用优化之后的挤压工艺参数(挤压速度为3.73 mm/s、坯料温度为(474.1±2)℃、模具预热温度为(469.9±2)℃、挤压筒预热温度为(456.8±2)℃)对该铝型材挤压成型。在时效态型材的中段同样选取3个区域(A、B和C)进行金相组织观察,如图11所示。对比图11和图4可以看到:优化后,A、B和C这3个区域的晶粒粒径差异更小,定量测定得到A、B和C这3个区域的晶粒粒径分别为59.8、62.7和65.1μm,不同区域晶粒粒径最大差值从优化前的11.9μm减小到5.3μm,均匀性大幅度提高。

(a)A位置;(b)B位置;(c)C位置

图11优化后不同区域的6063铝型材时效态金相组织

五、研究结论

(1)基于GABP神经网络建立的挤压工艺参数与型材平均温度Tav、温度标准差DSDT的映射模型具有较强的泛化能力和预测能力。

(2)经NSGA-Ⅱ算法优化获得的挤压工艺参数如下:挤压速度为3.73 mm/s,坯料温度为474.1℃,模具预热温度为469.9℃,挤压筒预热温度为456.8℃。与初始挤压方案对比,采用优化挤压工艺使最大温差从21℃下降到14℃,DSDT从5.33℃下降到3.32℃,晶粒粒径最大差值从11.9μm减小到5.3μm,型材温度和晶粒组织均匀性得到有效提升。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“火星电竞官网游戏推荐知乎 ”的文章,版权均属火星电竞官网游戏推荐知乎 所有,未经授权不得转载。如需转载,必须与火星电竞官网游戏推荐知乎 (电话:18925937278)联系授权事宜,转载必须注明稿件来源:火星电竞官网游戏推荐知乎 。火星电竞官网游戏推荐知乎 保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |